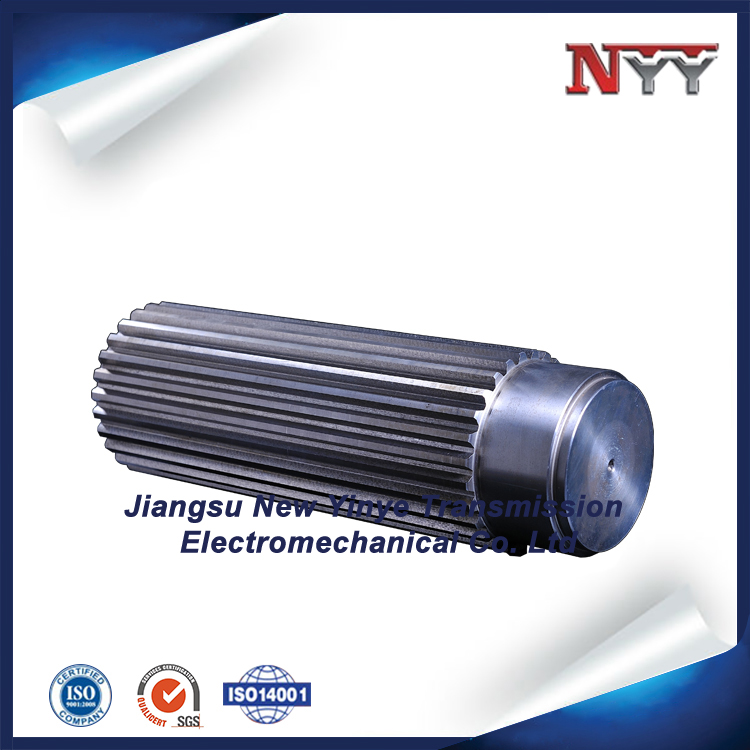

齒軸有高速和低速之分。齒軸是齒輪與軸結合在一起的零件,在不同的機械傳動系統中,根據實際工作需求,會設計成適用于高速或低速運轉的齒軸,其在設計、制造和應用方面存在一些差異。具體如下:

設計參數

高速齒軸

通常采用較小的模數和較多的齒數,以減小齒輪的尺寸和重量,降低轉動慣量,有利于提高轉速。

為了保證在高速運轉時的平穩性和可靠性,齒形精度要求較高,一般會采用較為復雜的修形技術,如齒頂修緣、齒向修形等,以減小振動和噪聲。

軸的直徑相對較細,以減輕重量,但需要保證足夠的強度和剛度,通常會選用高強度的合金鋼材料,并進行適當的熱處理,如滲碳淬火等,以提高齒面硬度和芯部韌性。

低速齒軸

常采用較大的模數和較少的齒數,這樣可以增加齒輪的承載能力,適應低速大扭矩的工作條件。

對齒形精度的要求相對較低,但對齒根強度和齒面性要求較高,通常會通過增加齒厚、優化齒根過渡曲線等方式來提高齒根強度,采用合適的表面處理工藝,如氮化、鍍硬鉻等,來提高齒面的性。

軸的直徑一般較粗,以承受較大的扭矩和彎矩,材料選擇上更注重強度和韌性,如中碳鋼或中碳合金鋼,經過調質處理或正火處理,以獲得較好的綜合力學性能。

制造工藝

高速齒軸

加工精度要求高,需要使用高精度的加工設備和先進的加工工藝,如數控滾齒機、剃齒機、磨齒機等,以保證齒形和齒向的精度。

熱處理工藝要求嚴格,滲碳淬火過程中要控制碳濃度、淬火溫度和冷卻速度等參數,以獲得均勻的滲碳層和良好的金相組織,提高齒面硬度和性,同時保證芯部的韌性。

表面質量要求高,通常會進行精細的磨削和拋光處理,以降低齒面粗糙度,減少摩擦和磨損,提高傳動效率。

低速齒軸

加工工藝相對簡單一些,但在齒根加工和表面處理方面有要求。例如,在齒根加工時,為了提高齒根強度,可能會采用專門的刀具和加工方法,如采用大圓角滾刀加工齒根過渡曲線。

表面處理以提高性和耐腐蝕性為主,氮化處理是一種常用的方法,通過在齒面形成一層硬度高、性好的氮化層,可以提高齒面的性和抗咬合能力。

應用場景

高速齒軸

常用于高速傳動的機械設備中,如航空發動機、燃氣輪機、高速離心機、高速電梯等。在這些設備中,需要通過高速齒軸將動力地傳遞到各個部件,同時要求齒軸具有良好的動態性能和可靠性,以保證設備在高速運轉時的穩定性和性。

低速齒軸

廣泛應用于低速重載的傳動系統中,如礦山機械、冶金機械、建筑機械、船舶推進系統等。這些設備需要齒軸能夠承受較大的扭矩和載荷,以實現重物的提升、物料的輸送、船舶的推進等功能。